傳 真:0317-8852100

手 機:18603179600

聯系人:張經理

網 址:m.vvnet.cn

地 址:河北省滄州市南皮縣南皮鎮桃源村

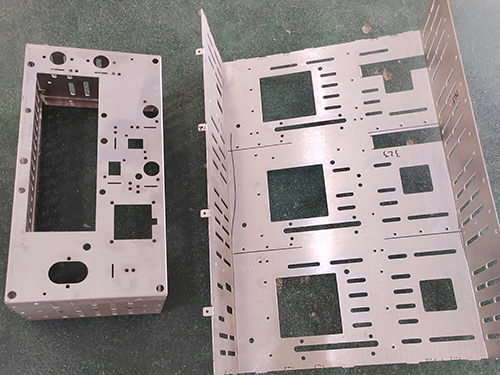

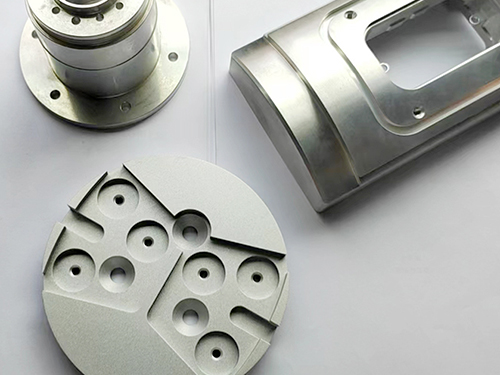

五金沖壓件加工材料選擇與厚度設計原則

五金沖壓件作為機械、電子、汽車等行業的核心基礎部件,其材料選擇與厚度設計直接決定產品性能、加工速率及成本可控性。在材料選擇與厚度設計過程中,需從機械性能適配性、工藝可行性、經濟性及環境適應性四個維度進行系統性考量,形成的設計規范。

材料選擇原則:性能與工藝的雙重適配

機械性能與加工方式的匹配性

材料機械性能需與沖壓工藝類型深層適配。對于沖裁工藝,材料需具備高塑性與低硬度特性,以斷面質量與尺寸精度。例如,黃銅因延展性不錯,沖裁時毛刺少、光亮帶占比高,適合細致電子接插件加工;而不銹鋼等硬度不錯材料沖裁易產生撕裂帶,需通過增加修整工序或采用細致沖裁技術改進斷面質量。彎曲工藝要求材料具有低屈服強度與彈性好模量,以減少回彈變形。鋁材因彈性模量較低,彎曲后回彈角可達鋼材的數倍,需通過預壓應力補償或增加調整工序控制精度。拉伸工藝則依賴材料的深沖性能,低碳鋼因屈服強度低、板厚撓度系數大,適合制造復雜殼體,而鋼需通過多道次拉深與中間退火避免開裂。

表面質量與防護需求的協同性

材料表面狀態直接影響產品不易腐蝕性與外觀質量。冷軋鋼板表面無防護層,在潮濕環境中易生成鐵銹,需通過噴涂、電鍍等后處理提升防護性能,適用于內部結構件;鍍鋅鋼板通過電鍍鋅層形成物理屏障,不怕蝕性較冷軋板提升數倍,且表面光潔度高,可直接用于外觀件加工;不銹鋼憑借鉻元素形成的鈍化膜,無需額外處理即可達到戶外設備防護需求,但需區分不同牌號特性——SUS304不怕蝕性不錯但彈性不足,適合制造箱體;SUS301經冷加工后硬度與彈性明顯提升,常用于彈片類高應力部件。

成本與供應鏈的平衡性

材料選擇需兼顧性能需求與成本控制。對于非關鍵結構件,可采用普通碳鋼替代合金鋼,通過優化熱處理工藝提升強度;批量生產時,選擇擇用已形成材料平臺的標準化牌號,如家電行業普遍采用的SPCC冷軋板,可降低采購成本與庫存管理難度;對于復雜曲面零件,鋁鎂合金雖輕量化效果不錯,但模具磨損率不錯、單件成本較鋼材高,需通過產品價值分析權衡取舍。

厚度設計原則:精度與速率的動態平衡

工藝約束下的厚度適配性

材料厚度需與沖壓工藝能力動態匹配。沖裁工藝中,薄板(厚度小于0.15mm)需采用小間隙模具,避免毛刺超差;厚板(厚度大于3mm)則需增大沖裁力,防止模具崩刃。彎曲工藝對厚度敏感,直邊高度需達到“小彎曲高度=彎曲半徑+2倍板厚”的幾何關系,否則易因彎矩不足導致變形;對于U形彎曲件,厚度過大時需在側壁增加工藝切口,防止根部開裂。拉伸工藝中,板厚與拉深系數強相關,薄板可通過減小凸模圓角半徑提升成型限度,厚板則需增加工序道次避免起皺。

精度控制下的公差管理

厚度公差需與產品精度等級協同設計。精度不錯電子元件外殼要求厚度偏差控制在小范圍內,需選用細致冷軋板并優化軋制工藝;普通結構件可放寬至大范圍,通過后續校平工序修正變形。對于異形截面零件,厚度不均會引發應力集中,需在展開料設計階段通過補償算法調整局部厚度,確定成型后尺寸一致性。

經濟性導向的厚度優化

在達到性能前提下,厚度設計需遵循“小夠用”原則。通過拓撲優化技術去掉冗余材料,可降低零件重量與成本;對于裝配關系件,統一厚度規格可簡化模具結構,提升生產速率。例如,汽車鈑金件通過采用變厚度設計,在確定碰撞穩定性的同時實現輕量化,單車型減重效果不錯。

五金沖壓件的材料選擇與厚度設計是系統性工程,需通過材料性能數據庫建設、工藝仿真分析與試模驗證形成閉環優化。企業應建立涵蓋材料特性、工藝參數與成本模型的決策支持系統,結合產品功能需求與制造資源約束,實現設計方案的動態優化,后期提升產品競爭力與市場適應性。