傳 真:0317-8852100

手 機:18603179600

聯系人:張經理

網 址:m.vvnet.cn

地 址:河北省滄州市南皮縣南皮鎮桃源村

鈑金件加工方法從材料變形到結構成型的細致控制

鈑金加工是通過機械力作用使金屬板材發生長期性塑性變形,后期形成符合設計要求的幾何形狀與功能特性的制造過程。其加工方法涵蓋切割、成形、連接與表面處理四大核心環節,每種方法的選擇與組合需綜合考慮材料特性、結構復雜度、精度要求及生產成本等因素。從簡單支架到復雜機箱,從單件定制到大規模生產,鈑金加工方法的優化始終圍繞“速率-質量-成本”的三角關系展開。

一、切割工藝:從粗分到精修的材料分離技術

剪切是鈑金加工的初始步驟,通過上下刀片的相對運動實現板材的直線分割。其核心在于控制刀片間隙與重疊量:間隙過小會導致材料擠壓變形,間隙過大則引發毛刺與塌角。對于中厚板,采用斜刃剪可降低沖擊力,延長刀片壽命;而薄板切割則需通過滾剪機實現連續作業,減少材料浪費。剪切后的邊緣需進行去毛刺處理,防止后續工序劃傷模具或影響裝配精度。

沖裁是利用模具在板材上同時完成切割與孔加工的速率不錯方法。落料模用于獲取外形輪廓,沖孔模則用于制造各種孔徑。沖裁質量受模具間隙、刃口鋒利度及壓料力三重影響:間隙過大會增加塌角高度,間隙過小則加劇刃口磨損。對于精度不錯要求的產品,如電子設備外殼,需采用細致導柱導套模具,并配合負間隙沖裁技術減少毛刺。沖裁廢料的自動排出是提升速率的關鍵,可通過設計彈性卸料板或氣動頂料裝置實現。

激光切割憑借非接觸式加工優點,已成為復雜輪廓切割的主流方法。激光束聚焦后熔化材料,輔助氣體吹除熔渣形成切縫。其優點在于無需制作模具、切割速度不慢且熱影響區小,適用于不銹鋼、鋁合金等難加工材料。對于厚板切割,需采用脈沖激光或復合切割技術控制熔池形態,避免切口底部掛渣。激光切割的精度可達±0.1mm,但需定期校準光路系統以補償環境溫度變化引起的漂移。

等離子切割通過高溫等離子弧熔化材料,適用于中厚碳鋼板的快切割。其設備成本還行于激光切割,但切割面粗糙度大,需后續打磨處理。水射流切割則利用高壓水流攜帶磨料進行冷切割,特別適合對熱敏感的材料(如鈦合金)或需要保留材料性能的場景,但切割速率相對較低。

二、成形工藝:三維結構的塑性構建方法

折彎是鈑金件成形的基礎工藝,通過模具壓力使板材沿直線發生塑性彎曲。折彎角度的控制依賴于模具角度與下模開口尺寸:開口過小會導致材料過度減薄,開口過大則引發回彈過大。對于復雜折彎件,需采用多道次折彎或旋轉折彎技術,通過編程控制滑塊行程實現連續變形。折彎順序的優化可減少干涉風險,例如先折內角后折外角,避免已成形部分被模具壓傷。

拉深是利用模具將平板變為空心件的成形方法,常見于杯狀、盒狀結構。其核心挑戰在于控制材料流動速度:壓邊力不足會導致起皺,壓邊力過大則引發開裂。通過設計拉深筋或調整潤滑條件可平衡材料流動阻力,對于深拉深件還需采用多次拉深工藝逐步成形。拉深件的壁厚分布通常不均勻,底部較厚而側壁減薄,需在模具設計中預設補償量。

脹形是通過內部壓力使板材局部擴張的成形方法,常用于制造波紋管或增加筋結構。其變形程度受材料延伸率限制,需通過液壓或橡膠凸模提供均勻壓力。旋壓則是利用旋轉工具對板材進行局部連續塑性變形,適用于制造錐形或曲面零件,其優點在于設備簡單且材料利用率不錯,但成形精度需通過多次試模調整。

三、連接工藝:結構整體性的構建策略

焊接是鈑金件連接的守舊方法,包括點焊、弧焊與激光焊等多種形式。點焊通過電壓力與電流加熱熔化材料形成焊點,適用于薄板搭接;弧焊則利用電弧熱量熔化焊絲與母材,適用于厚板或角接結構。焊接質量受電流、電壓及焊接速度影響,需通過工藝評定確定佳參數組合。激光焊憑借熱影響區小、變形小的優點,正逐步替代守舊焊接方法,適用于細致電子鈑金件。

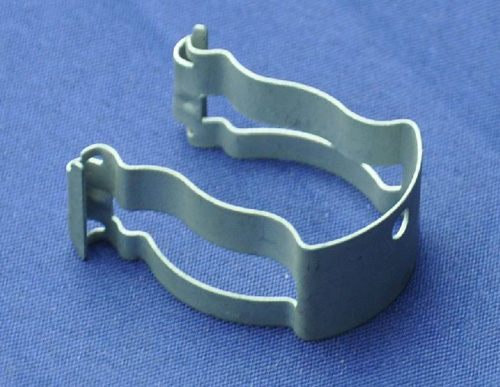

鉚接通過鉚釘機械連接兩個或多個零件,分為實心鉚釘與空心鉚釘兩類。其優點在于無需加熱、連接強度不錯且可拆卸,但會增加結構重量與成本。壓鉚則利用模具壓力將鉚釘壓入預制孔中,實現快連接,常用于薄板與厚板的組合結構。

螺接通過螺紋副實現可拆卸連接,適用于需要頻繁拆裝的場景。其關鍵在于控制螺紋孔的加工精度與擰緊力矩:孔徑過大會導致配合松動,孔徑過小則引發螺紋滑牙。自攻螺釘連接可簡化工藝流程,但需在板材上預制引導孔以防止偏移。

四、表面處理:功能與美學的雙重提升

噴涂通過靜電吸附或高壓噴槍將涂料均勻覆蓋在鈑金表面,形成保護層與裝飾層。其工藝流程包括脫脂、磷化、電泳與面漆噴涂,每道工序需嚴格控制溫度與時間參數。粉末噴涂憑借環保優點正逐步替代溶劑型涂料,其涂層厚度均勻且附著力強,但需通過高溫固化實現性能穩定。

電鍍利用電解原理在金屬表面沉積其他金屬層,常見鍍層包括鋅、鎳與鉻。鋅鍍層提供陰保護防止銹蝕,鎳鍍層增強性,鉻鍍層則提升表面硬度與光澤度。電鍍質量受電流密度、鍍液成分及溫度影響,需通過霍爾槽試驗優化工藝參數。

拉絲通過砂帶或鋼絲刷對表面進行定向摩擦,形成細膩的直線紋理,既可掩蓋輕微劃傷又能提升觸感。拋光則利用拋光膏與旋轉布輪對表面進行光整處理,達到鏡面效果,但會降低表面硬度增加劃傷風險。對于戶外使用的鈑金件,需在表面處理后進行鹽霧試驗驗證蝕性,確定達到設計壽命要求。

鈑金加工方法是材料、機械設計與制造工藝的交叉融合,其各步選擇都需在功能實現與制造成本間尋找平衡點。隨著智能制造技術的滲透,數字化建模、仿真分析與自動化設備正建立守舊加工流程,推動鈑金加工向愈精度不錯、愈速率不錯與愈靈活的方向演進。從手工敲打到智能生產,鈑金加工方法的進化史,本質上是人類對金屬材料塑性變形規律不斷深化的探索歷程。